DIRECTIONAL 3D 定向三维

DIRECTIONAL 3D 定向三维

压力容器罐体主要盛装气体或者液体,热水器内胆等,需要承载一定压力的密闭设备。对焊接工艺要求很高。

一、压力容器罐体焊接特点

1.工件组对、上料存在误差

2.示教再现的方式需要每个工件都重复编程

3.容易出现焊接不良的问题,无法实现自动生产

二、罐体焊接等项目需求

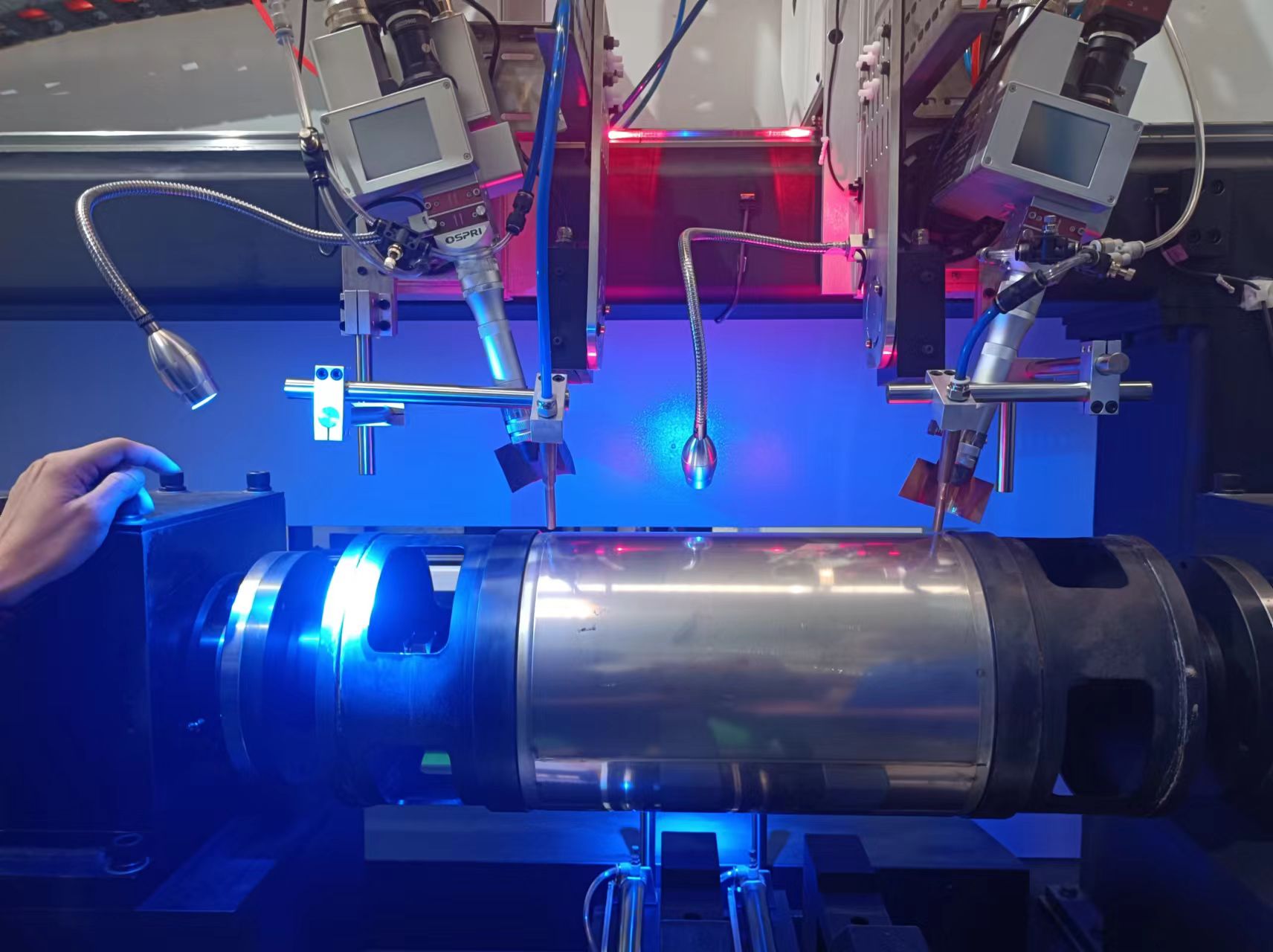

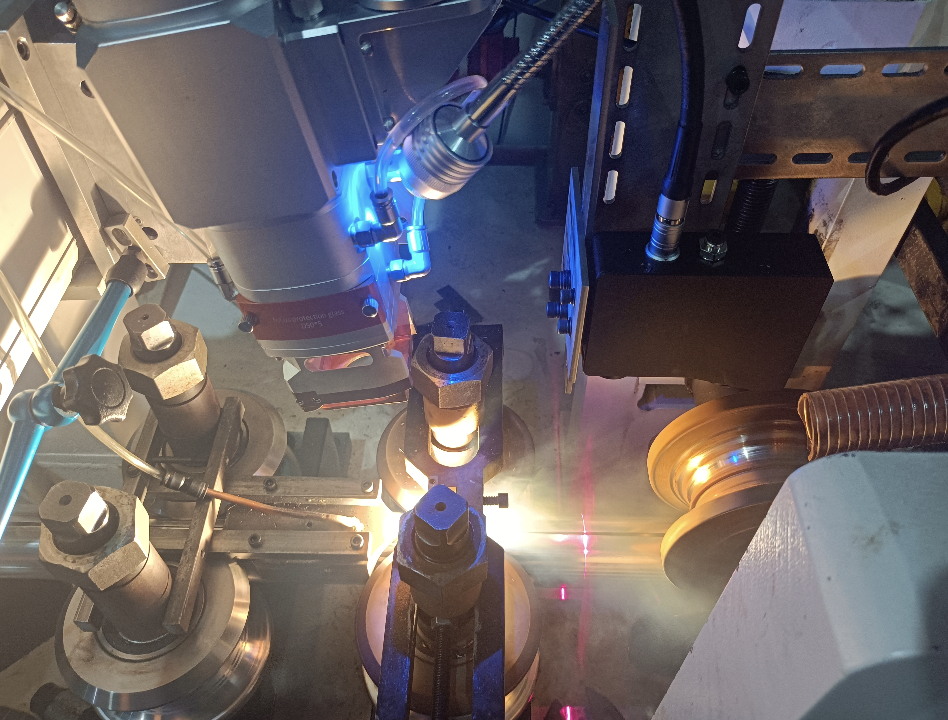

加装定向三维激光焊缝跟踪传感器后,使用传感器的多点寻位功能,自动找到焊缝起始,修正工件组装、摆放初始误差。

三、定向三维焊缝跟踪系统在罐体焊接的功能优点

1.协同外部轴实时跟踪

2.实时修正工件热变形造成的轨迹偏差,保证焊接质量

3.同一类型工件仅需编程一次,简化工厂示教编程工作量

本案例使用定向三维科技焊缝跟踪系统主要应用于焊接前焊缝识别并自动引导焊枪对中,定向三维自动对焦位移传感器体积小、对工件干涉小、内置风冷风刀设计,可以保证设备长时间稳定工作。焊接过程中全程对焊缝进行跟踪,持续引导焊枪在正确位置上进行焊接,可与其他部件或系统协同工作,实现全自动化、无人化罐体焊接。